A конусна дробилкасе потпира на висококвалитетни материјали за справување со тешки задачи, особено неговитекомпоненти за конусна дробилкаМангановиот челик, особено челикот Хадфилд, доминира во неговата конструкција. Овој материјал нуди извонредна цврстина и отпорност на абење, со над 12% манган кој се стврднува за време на употребата. Лиеното железо и керамичките композити, исто така, ја зголемуваат издржливоста на конусната дробилка, осигурувајќи дека таа издржува огромен притисок и абразивни услови.

Клучни заклучоци

- Мангански челике главниот материјал кај конусните дробилки. Тој е многу цврст и отпорен на абење.

- Цврстите материјали како керамичките мешавини прават деловите да траат подолго. Тие исто така помагаат на дробилката за конуси.работат подобро и имаат потреба од помалку поправки.

- Изборот на вистинските материјали и прилагодувањето на поставките може многу да помогне. Тоа овозможува дробилката да работи добро и да трае подолго.

Компоненти на конусна дробилка и нивните материјали

Мантија и вдлабнатини

Намантија и вдлабнатинисе критични компоненти на конусната дробилка кои директно комуницираат со материјалот што се дроби. Овие делови обично се направени од манган челик, кој се стврднува под притисок и е отпорен на абење. Мантијата се наоѓа на врвот на главната оска, додека вдлабнатините формираат стационарна чинија околу неа. Заедно, тие ја создаваат комората за дробење каде што карпите се компресираат и се разградуваат.

Извештаите за перформансите покажуваат дека стапките на абење на овие компоненти зависат од фактори како што се својствата на рудата и оперативните метрики. Зоните со големо абење на конкавните облоги често се појавуваат во средните и долните редови, додека обвивката доживува порамномерно распределено абење. Ова ја нагласува важноста на изборот на издржливи материјали и оптимизирањето на поставките на дробилката за да се продолжи животниот век на овие компоненти.

Главно вратило и ексцентричен втулка

Наглавно вратилои ексцентричниот втулка се 'рбетот на работата на конусната дробилка. Главното вратило го потпира обвивката и ја пренесува силата на дробење, додека ексцентричниот втулка му овозможува на обвивката да се движи во кружно движење. Овие компоненти обично се изработени од легури од челик со висока цврстина и бронзени легури за да издржат огромен притисок и ротациони сили.

- Честите проблеми со ексцентричниот втулка вклучуваат:

- Прегревање на маслото за подмачкување

- Бронзени струготини во ситото на хидрауличната единица

- Тотално блокирање на дробилката

- Фактори кои придонесуваат за прегорување на чаурата:

- Несоодветно подмачкување

- Неисправни влошки или неточни конфигурации

- Вишок фини честички во добиточната храна

Кога ќе се појави прегорување, техничарите мора да ја идентификуваат основната причина, да ја исчистат и исполираат главната осовина и да ги измерат оштетените делови за замена. Правилното одржување гарантира дека овие компоненти на конусната дробилка ќе работат ефикасно и ќе траат подолго.

Механизам за ослободување на рамката и трампот

Рамката обезбедува структурна потпора за сите компоненти на конусната дробилка. Обично е изработена од леан челик или железо за да се обезбеди стабилност и да издржи тешки товари. Механизмот за ослободување од стапало, од друга страна, ја штити дробилката од оштетувања предизвикани од некршливи материјали како што се метални остатоци.

Овој механизам користи хидраулични системи за ослободување на притисокот и овозможува безбедно поминување на нескршениот материјал. Производителите често користат керамички композити и висококвалитетен челик за овие делови за да обезбедат издржливост и сигурност. Добро дизајнираната рамка и механизмот за ослободување на дробилката придонесуваат за целокупната ефикасност и безбедност на дробилката за време на работата.

Зошто се користат овие материјали

Издржливост и отпорност на абење

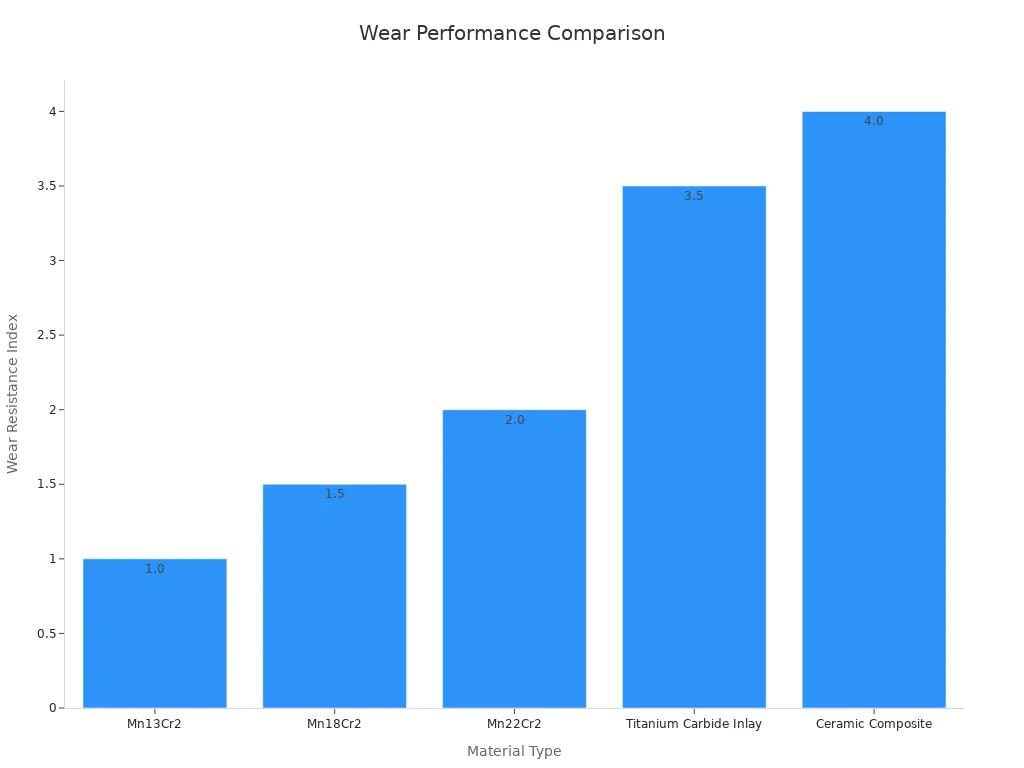

Компонентите на конусната дробилка се соочуваат со екстремно абење за време на работата. За да се справат со ова, производителите користат материјали како што семанган челик и керамички композитиМангановиот челик, особено видовите како Mn13Cr2 и Mn18Cr2, се стврднува под стрес, што го прави идеален за дробење абразивни материјали. Керамичките композити, од друга страна, нудат ултра висока тврдост и го одржуваат својот остар профил на дробење дури и во тешки услови.

| Тип на материјал | Тврдост (HRC) | Индекс на отпорност на абење | Отпорност на удар | Очекуван животен век (часови) |

|---|---|---|---|---|

| Mn13Cr2 | 18-22 | 1.0 | ★★★★★ | 800-1200 |

| Mn18Cr2 | 22-25 | 1,5 | ★★★★☆ | 1200-1800 |

| Керамички композит | 60-65 | 4.0 | ★☆☆☆☆ | 3000-4000 |

Овие материјали овозможуваат дробилката да издржи продолжена употреба без чести замени, намалувајќи го времето на застој и трошоците за одржување.

Јачина за апликации под висок притисок

Конусните дробилки работат под огромен притисок, особено при обработка на тврди материјали како кварц или гранит.Челик со висока цврстина и титаниум карбидВлошките најчесто се користат за компоненти како што се главното вратило и обвивката. Влошките од титаниум карбид, на пример, ја подобруваат отпорноста на абење за 1,8 пати и отпорноста на удар за 8,8 пати во споредба со традиционалните материјали. Оваа цврстина осигурува дека дробилката може да се справи со апликации под висок притисок без да се загрозат перформансите.

Прилагодливост кон различни потреби за дробење

Различните задачи на дробење бараат материјали што можат да се прилагодат на различни услови. На пример, Mn18Cr2 се истакнува во ракувањето со неправилни материјали со нечистотии поради неговата одлична отпорност на удар. Керамичките композити се посоодветни за фино дробење на ултра-тврди материјали. Тестовите за перформанси со употреба на нумерички симулации, како што е методот на дискретни елементи (DEM), покажаа дека оптимизирањето на параметрите како што се брзината на ротација и аглите на конусот може дополнително да ја подобрат прилагодливоста. Конусна дробилка Y51, на пример, постигна врвна продуктивност со агол на прецесија од 1,5° и брзина на ротација од 450 рад/мин.

Со избирање на вистинските материјали и конфигурации, компонентите на конусната дробилка можат да ги задоволат различните оперативни барања, а воедно да ја одржат ефикасноста.

Како материјалите влијаат на перформансите на дробилката

Зголемена ефикасност и долговечност

Материјалите што се користат во компонентите на конусната дробилка играат огромна улога во подобрувањето на ефикасноста и продолжувањето на животниот век на машината. Висококвалитетните материјали како што се манган челикот и керамичките композити гарантираат дека деловите можат да издржат интензивна употреба без брзо да се истрошат. На пример, материјалите отпорни на абење можат да траат два до четири пати подолго од традиционалните, намалувајќи ја потребата од чести замени.

| Доказ | Опис |

|---|---|

| Висококвалитетни материјали | Се користи за производство на трајни делови. |

| Материјали отпорни на абење | Подобрување на издржливоста, траење од 2 до 4 пати подолго. |

Издржливите материјали, исто така, го намалуваат губењето на енергија за време на работата. Студиите покажаа дека дробилките изградени од робусни материјали доживуваат помалку абење, што значи дека ги одржуваат своите перформанси со текот на времето. Оваа издржливост гарантира дека дробилката работи ефикасно, дури и во тешки услови.

| Доказ | Опис |

|---|---|

| Висококвалитетни конусни дробилки | Создадено да трае со материјали отпорни на абење. |

| Робусни материјали | Доведува до помалку абење, подобрувајќи ја ефикасноста. |

Намалено одржување и застој

Честото одржување може да ги наруши операциите и да ги зголеми трошоците. Со користење на цврсти и отпорни на абење материјали, производителите ја минимизираат потребата од поправки. На пример, мангановиот челик се стврднува под стрес, што го прави идеален за делови како што се обвивката и вдлабнатините. Ова својство ја намалува стапката на абење, овозможувајќи дробилката да работи подолго без прекини.

Во едно големо истражување од 1982 година е измерена енергијата на кршење и карактеристиките на кршење на рудата кај дробилките за производство. Резултатите покажаа дека употребата на висококвалитетни материјали значително ги намалува оперативните нарушувања. Примероците од студијата беа тестирани со процедури на нишало со висока енергија, со што се потврдува способноста на материјалите да издржат екстремни услови.

Дополнително, изборот на материјал влијае на тоа колку добро дробилката се справува со различни нивоа на шуплини. Дробилките што работат со целосни шуплини и тврди карпести материјали покажуваат подобрена ефикасност на производството. Од друга страна, операциите со мала шуплина со меки карпести материјали честопати водат до променливи перформанси, што бара почести прилагодувања.

| Ниво на шуплина | Тип на материјал | Набљудувани ефекти |

|---|---|---|

| Ниска празнина | Мека карпа | Зголемена потрошувачка на енергија. |

| Висока празнина | Хард рок | Подобрени својства на редукција. |

Подобрена прецизност на дробење

Вистинските материјали, исто така, ја зголемуваат прецизноста на процесот на дробење. На пример, керамичките композити го задржуваат својот остар профил на дробење, дури и по долготрајна употреба. Оваа конзистентност гарантира дека дробилката произведува материјали со униформна големина, што е клучно за индустрии како што се градежништвото и рударството.

Системите за автоматска контрола на намалување на големината дополнително ја подобруваат прецизноста. Дробилките опремени со овие системи доживуваат 38-46% помали варијации во метриките за перформанси. Доследното производство, исто така, ги зголемува просечните перформанси на колото за 12-16%, што ја прави дробилката посигурна.

| Клучни наоди | Влијание врз перформансите |

|---|---|

| Автоматска контрола на намалување на големината | 38-46% помала варијација во метриките за перформанси. |

| Доследност во производството | Зголемување на перформансите на колото за 12-16%. |

Со комбинирање на напредни материјали со прецизен инженеринг, компонентите на конусната дробилка обезбедуваат исклучителни перформанси. Оваа комбинација не само што ја подобрува точноста на дробењето, туку и гарантира дека машината ги задоволува барањата на различните апликации.

Материјалите што се користат во конусните дробилки се од витално значење за нивната издржливост и ефикасност. Мангановиот челик, јаглеродниот челик, керамичките композити и леаниот челик гарантираат дека овие машини можат да се справат со тешки апликации и да бидат отпорни на абење со текот на времето.

- Конусните дробилки ја подобруваат енергетската ефикасност за 10-30%, намалувајќи ги оперативните трошоци.

- Дробилките одржуваат конзистентна продуктивност за иста големина на материјалот, дури и со варијации во дизајнот на комората.

- Експертите од индустријата нагласуваат оптимизирање на деловите што се абеат и конфигурациите на коморите за подобри перформанси и долготрајност.

Соодветниот избор на материјал не само што ја подобрува сигурноста на дробилката, туку и ја поддржува побарувачката на рударската индустрија за преработка на над 1,3 милиони тони камен годишно. Со балансирање на дизајнерските и оперативните варијабли, конусните дробилки даваат конзистентни резултати во различни намени.

Најчесто поставувани прашања

Кои се најважните компоненти на конусната дробилка?

Мантијата, вдлабнатите делови, главната оска, ексцентричниот чаур и рамката се клучни компоненти. Секој дел игра витална улога во процесот на дробење.

Како материјалите влијаат на перформансите на компонентите на конусната дробилка?

Висококвалитетните материјали ја подобруваат издржливоста,намалување на абењетои ја зголемуваат ефикасноста. Тие обезбедуваат дробилката да работи непречено, дури и во тешки услови.

Зошто мангановиот челик најчесто се користи во компонентите на конусните дробилки?

Мангановиот челик се стврднува под стрес, што го прави идеален за дробење абразивни материјали. Неговата издржливост го продолжува животниот век на критичните делови како што се обвивката и вдлабнатините.

Време на објавување: 03.06.2025